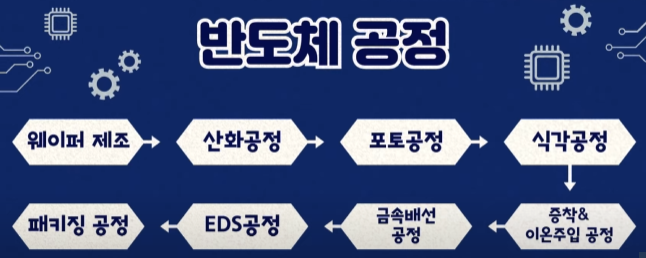

실리콘이 반도체 칩이 되기까지 반도체 공정은 크게 8가지로 분류할 수 있다.

1. 웨이퍼 제조

대부분의 웨이퍼는 주로 모래에서 추출한 규소인 실리콘으로 만들어진다.

모래를 뜨거운 열로 녹여 순도 높은 실리콘 용액을 굳히면 잉곳이라는 실리콘 기둥이 완성된다.

이렇게 완성된 실리콘 기둥을 얇게 슬라이스하여 잘라내면 여러 장의 얇은 원형판인 웨이퍼가 나온다.

바로 절단한 웨이퍼의 표면은 거칠어서 매끄럽게 갈아내는 과정이 필요하다.

웨이퍼 표면은 회로의 정밀도에 영향을 끼치기 때문이다.

웨이퍼의 두께가 얇고 지름이 클수록 한번에 생산할 수 있는 반도체 칩수가 증가하므로

기술이 발전할수록 두께는 얇고 크기는 커지고있다.

2. 산화 공정

얇게 잘린 웨이퍼는 부도체 상태이므로 반도체 성질을 가질 수 있도록 하는 작업이 필요하다.

웨이퍼 표면에 산소나 수증기를 뿌려 균일한 산화막을 형성한다.

이 산화막은 반도체 제조 과정에서 웨이퍼 표면을 보호하고

앞으로 그려지게 될 회로와 회로 사이에 누설 전류가 흐르는 것을 방지한다.

3. 포토 공정

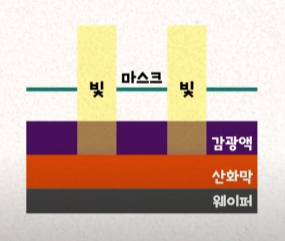

웨이퍼 위에 반도체 제조를 위해 설계된 회로를 그려내는 작업이 필요하다.

이 작업이 사진을 현상하는 과정이랑 비슷하기 때문에 포토 공정이라 한다.

이 때 필름의 역할을 하는 것이 마스크다.

컴퓨터로 설계한 회로 패턴이 그려진 유리판을 마스크라고 한다.

마스크의 회로도를 웨이퍼에 새기기 위해서는

웨이퍼에 올린 산화막 위에 빛과 반응하는 물질인 감광액(PR : Photo Resist)을

얇고 균일하게 도포한 후 회로 패턴이 담긴 마스크에 빛을 통과시키면

웨이퍼 표면에 회로도가 그대로 찍히게 된다.

마지막으로 현상액을 뿌려가면서 빛을 받은 영역과 그렇지 않은 영역을

선택적으로 제거해 웨이퍼에 회로 패턴을 그려준다.

잘 그려졌는지 검사 후 통과하게 된다.

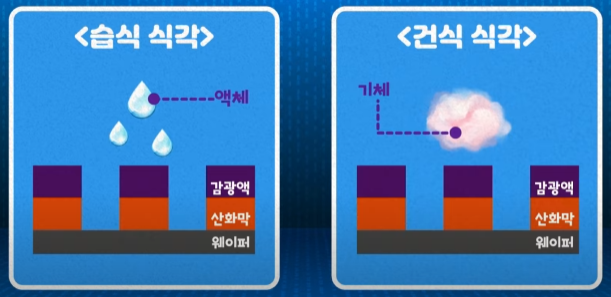

4. 식각 공정

웨이퍼 위에 그려진 반도체 회로 패턴 외에 필요 없는 부분을 제거해야한다.

웨이퍼에 액체나 기체의 부식액을 이용해 불필요한 부분을 선택적으로 제거한다.

이 때 액체를 이용하면 습식 식각, 기체를 이용하면 건식 식각이라고 한다.

5. 증착 및 이온 주입

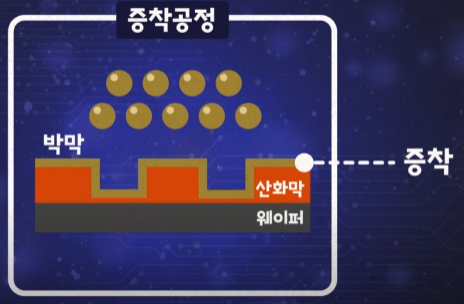

웨이퍼 위에 포토공정과 식각 공정을 여러 차례 반복하면서 층층이 레이어를 쌓는다.

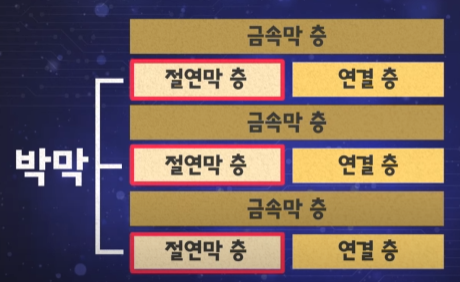

이 때 층층이 쌓인 회로와 회로를 구분하고 보호하는 절연막이 필요하고 이 얇은 막을 박막이라 한다.

웨이퍼 위에 원하는 분자 혹은 원자 단위의 아주 얇은 박막을 입히는 것을 증착이라고 하는데

두께가 워낙 얇아서 웨이퍼 위에 균일하게 박막을 형성하기 위해서는 정교하고 세밀한 기술력을 필요로한다.

이 때 반도체가 전기적인 성질을 가지게 하는 이온주입 공정 또한 필요하다.

순수한 반도체는 규소로 되어있어 전기가 통하지 않으나 불순물을 넣어줘 전도성을 갖게 한다.

이제 웨이퍼는 전도성을 갖게 되고 그 위에 수많은 회로가 만들어졌다.

6. 금속 배선 공정

회로가 동작하기 위해서는 전기적 신호가 필요한데 신호가 잘 전달되도록 회로 패턴에 따라

전기가 통하는 길을 만들어 줘야한다.

반도체에 전기가 잘 통할 수 있도록

알루미늄, 티타늄, 텅스텐 같은 금속재료를 이용해서

얇은 금속 막을 증착하여 전기가 통하도록 한다.

7. EDS 공정 (Electrical Die Sorting)

전기적 특성 검사를 통해 각각의 칩이 원하는 품질 수준에 도달했는지 테스트하는 공정

양품인지 불량품인지 구분해내는 단계

설계된 칩의 최대 개수 대비 정상적으로 작동하는 칩의 개수 비율을 수율(Yield)이라고 한다.

수율이 높을수록 기술력있는 반도체 회사로 인정받는다.

8. 패키징 공정

앞선 공정들을 통해 완성된 웨이퍼의 반도체 칩을

낱개로 하나하나 잘라내서 전자기기에 탑재될 수 있는 형태를 갖춰야한다.

반도체 칩이 외부와 신호를 주고 받을 수 있도록 길을 만들어줘야하고

다양한 외부환경으로부터 안전하게 보호받는 형태로 만들어야 한다.

<패키징 공정의 과정>

웨이퍼를 낱개의 칩으로 절단 (웨이퍼 소잉/다이싱) -> 절단된 칩들을 PCP 기판 위에 올려 접착 ->

기판 위에 올려진 반도체 칩의 접점과 기판의 접점을 연결 (BGA방식/와이어본딩)

-> 원하는 형태의 패키지 모양을 만들기 위해 성형 (Molding) -> 반도체 밀봉 후 제품명 마킹

-> 파이널 테스트

'타이탄의 도구 > 지식' 카테고리의 다른 글

| 반도체의 개념과 용어 정리, 생태계에 대한 이해 (0) | 2022.01.06 |

|---|